高い品質を維持し、納期通りに間違いなくお客さまにお届けするために当社では熟練の技術を継承しつつ、先駆けて最新設備を導入してきました

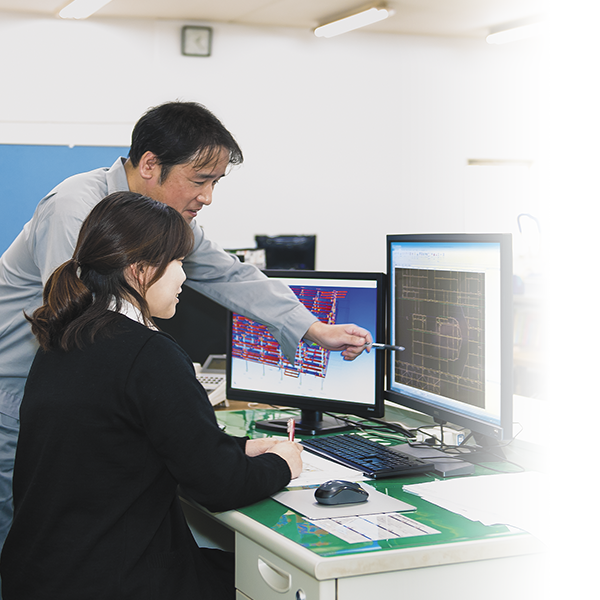

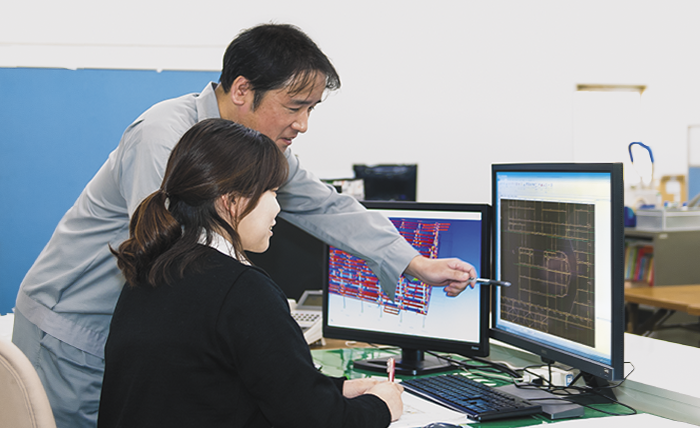

最先端の3D-CAD/CAMなどを駆使して、受注物件の図面をもとに鉄骨製造に欠かせない施工図面を描き起こす設計部門。資材の発注や工場のスムーズな工程まで管理する、株式会社共栄工業の司令塔的な存在です。製作図の作成においては、お客さまとの綿密な打ち合わせを何度も重ねながら、ミリ単位まで「不具合ゼロ」を徹底追求。安心・安全・高品質を貫くかなめとなる最初の工程だけに、資材部とも連携しながら二重三重のチェック体制で「誤作業件数ゼロ」の根幹を支えます。将来的には優秀な海外エンジニアの導入も視野に入れ、より一層の生産力と組織力の向上を目指しています。

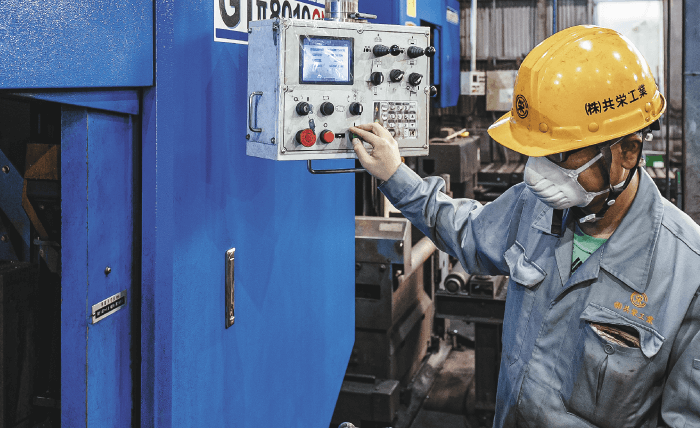

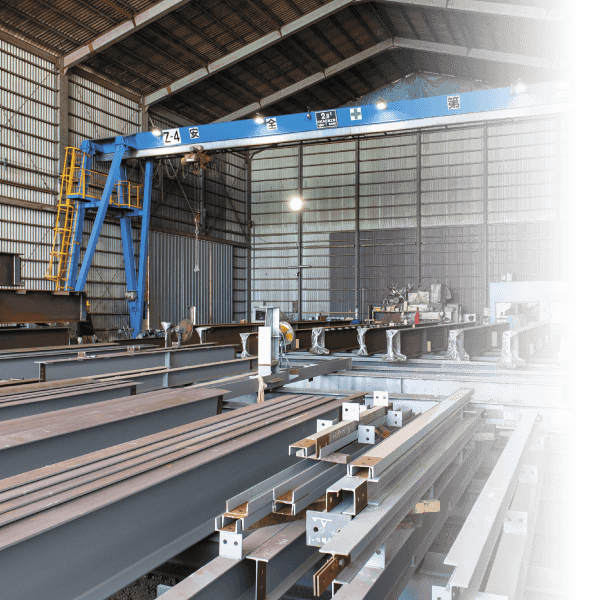

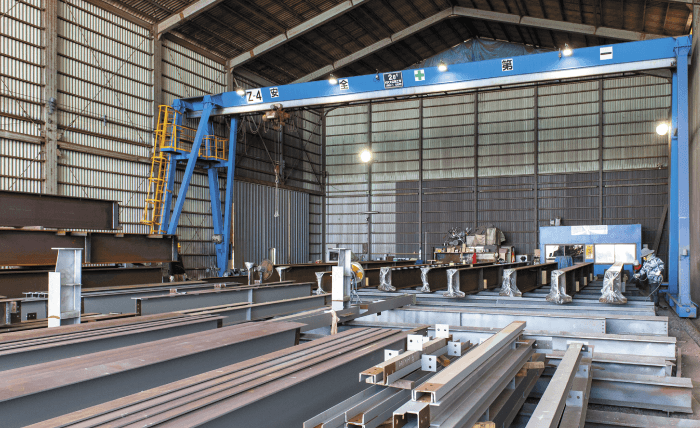

多くの鉄骨製造工場が外注している一次加工から自社工場で行い、組立加工、溶接、塗装、出荷、現場での建方まで、すべての工程を自社一貫体制で行っています。また、A・B・C・D工場と4ブロックに分かれた工場レイアウトの強みを活かして柔軟な工程を組むことで、多くのお客さまに求められるスピード感のある納期に対応しています。まず一次加工では、鉄骨にショットブラスト等を用い、切断や孔明け加工、開先加工を行います。さらに組立工程へと流れ、梁や柱、パネルなど各担当工場ごとに熟練した職人たちが加工を手掛けます。すべては安全第一に。「高品質のものを、納期通りに」を合言葉に、切磋琢磨しています。

高い品質レベルと納期厳守を追求するためには、ロボット溶接機など最新鋭の設備機器が欠かせません。株式会社共栄工業では、Hグレードの高層ビルや超高層ビルに対応した規模の柱や梁を溶接するため、時代に先駆けてロボット溶接機を導入してきました。また、機械では難しい細部の溶接は、熟練の職人が中心となって若手工員を育てつつ、常に安定した技術の継承を計っています。いつの時代にも社会のニーズに応えるため、社員教育や資格取得のバックアップにも力を入れています。

鉄骨の変わらぬ高品質を維持するため各工程間検査を徹底しています。検査員が手作業で行うミリ単位の寸法検査や食い違い・ずれ検査、細かな傷も見つけ出す超音波による非破壊検査など、繰り返し検査を重ねることで、大手ゼネコン各社からの厚い信頼を築き上げてきました。出荷までには、第三者機関による検査も受け入れ、二重三重に厳しいチェックをクリアしています。わたしたちの使命は、都市の景観と人々のいのちを守る仕事。都市空間や高層住居の根幹を支える部分ゆえに、小さなミスも許されない世界であることを深く認識しています。

株式会社共栄工業は、国土交通大臣認定工場「Hグレード」を取得。福岡県内11社(2020年3月31日現在)中の1社に名を連ねています。これは、鉄骨製作工場における鉄骨溶接部の性能評価のグレードで、下から順に「J(3階以下の中高層ビル対象)」「R(5階以下の中高層ビル対象)」「M(中高層ビル対象)」「H(高層ビルと超高層ビル対象)」「S(超大型ビル、橋梁など対象)」の5段階で評価されます。弊社は、全国鉄骨評価機構の厳しい評価基準をクリアし、業界でもハイグレードとされる「Hグレード」適用範囲物件まで対応できます。

塗装ヤードでは、錆止め塗装や耐火塗装、仕上げ塗装などを行い、厳しい品質検査を経て、出荷発送へと進みます。いよいよ製品をお客様へ出荷。総重量が数百から数千トンにおよびますがチェックは厳しく。最終検査を終え品番照合をクリアしたものを出荷します。安全を最優先とし、精度の高い建方を行います。

お問合せはこちらCONTACT FORM